Le PEKK en impression 3D : un matériau hautes performances pour l’Industrie

PUBLIÉ LE 13 MAI 2020 source : 3Dnatives

Le polyéthercétonecétone, plus connu sous sa forme acronyme PEKK, est un thermoplastique semi-cristallin de plus en plus utilisé sur le marché de la fabrication additive. Souvent comparé au PEEK, il appartient à la même famille, celles des PAEK, réputée pour leurs propriétés mécaniques et chimiques. Plus facile à imprimer que le PEEK notamment grâce à son taux de cristallisation plus bas, le PEKK se trouve principalement sous la forme de filament compatible avec des machines hautes températures, mais aussi en poudre pour un nombre très restreint d’imprimantes SLS. C’est toutefois un matériau qui reste très technique et cher, employé la plupart du temps par des industries exigeantes comme l’aérospatiale ou l’oil & gas. Quelles sont donc les caractéristiques du PEKK en impression 3D ?

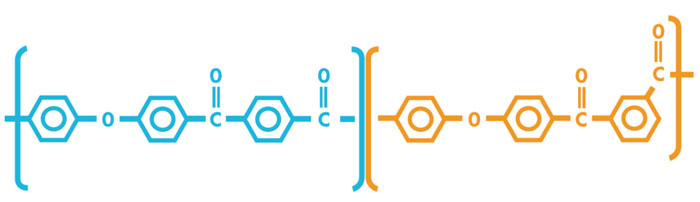

Le PEKK a été développé et commercialisé pour la première fois en 1988 par la société Dupont, pour le secteur aérospatial. Puis, au début des années 2000, sa composition a été améliorée par l’entreprise Oxford Performance Materials, rachetée par Arkema en 2009. Celle-ci est très proche de celle du PEEK, faite principalement de cétone et d’éther comme leurs noms l’indiquent. La principale différence entre ces deux matériaux hautes performances réside dans le ratio éther/cétone : le PEKK possède davantage de liaisons cétones qui sont plus flexibles que les liaisons éthers. Cela permet notamment d’augmenter la rigidité des chaînes polymères, élevant ainsi les températures de transition vitreuses (température à laquelle le polymère commence à se ramollir) et de fusion. Notons aussi que ce ratio n’est pas l’unique différence. En effet, la position des liens cétones dans son cycle aromatique peut varier ce qui permet de modifier la température de fusion et la vitesse de cristallisation.

La position des liens cétones peut être modifiée (crédits photo : Arkema)

Concrètement, le PEKK possède un taux de cristallisation plus bas et pourra donc être traité comme un polymère amorphe. Il sera alors moins affecté par le refroidissement, lui permettant d’avoir une meilleure adhérence au plateau et donc d’éviter le phénomène de warping. Cela en fait un matériau plus facile à imprimer que le PEEK. Il a également un plus bel aspect visuel et de meilleures propriétés d’usure et de frottement.

Propriétés et applications du PEKK

Le PEKK présente une très bonne résistance à l’abrasion ainsi qu’aux agressions chimiques ; il est en effet capable de résister à des nombreux fluides comme le benzène, le liquide réfrigérant utilisé dans le secteur automobile, ou encore de nombreux alcools. Le matériau possède également une très bonne stabilité diélectrique et des propriétés d’isolation, avantages clés pour dans le domaine de l’électronique. Enfin, le PEKK est ininflammable et ne dégage pas de fumées toxiques. En termes de caractéristiques d’impression, le PEKK a une température d’extrusion généralement comprise entre 340 et 360°C et nécessitera un plateau chauffant et une enceinte fermée chauffée également. Les pré-requis sont finalement les mêmes que pour le PEEK, si ce n’est que la température de l’extrudeur est légèrement plus faible.

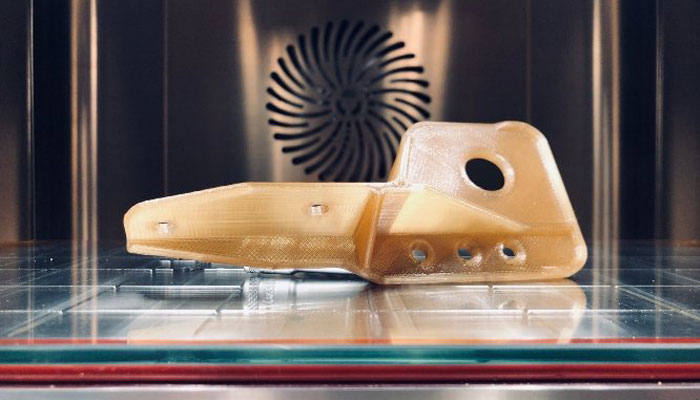

Côté applications, vous l’aurez compris, le PEKK est très prisé par le secteur aérospatial, automobile mais aussi dans l’oil & gaz de part sa résistance aux pressions et hautes températures. Le matériau présente un ratio poids/résistance élevé ce qui en fait une solution idéale pour la fabrication de pièces stratégiques dans l’aéronautique où la course à l’allégement est lancée depuis maintenant quelques années. De plus, sachez qu’il existe du PEKK renforcé en fibres de carbone ce qui vient augmenter encore plus sa rigidité et accentuer sa légèreté.

Un support de porte pour avion imprimé en 3D avec du PEKK (crédits photo : miniFactory)

Les principaux fabricants

Aujourd’hui, le chimiste Arkema est le plus grand producteur de PEKK pour la fabrication additive, que ce soit pour l’extrusion de filaments ou le frittage de poudre – vous connaissez peut-être sa marque PEKK Kepstan®. Le groupe Lehvoss travaille également sur le développement de granulés pour la conception de filaments : il vient de sortir son LUVOCOM 3F PEKK 50082 NT qui est disponible en granulés. Côté fabricants de matériaux d’impression 3D, quelques entreprises proposent ce filament haute température : on pense notamment au français KIMYA avec son PEKK-A, mais aussi à Nanovia, 3DXTech ou encore 3D4Makers. Si on se penche sur les prix, sachez qu’une bobine de 500 grammes peut facilement monter jusqu’à 400€, voire 500€ si elle est renforcée en fibres de carbone. Côté poudre, EOS est pour l’instant le seul fabricant de machines SLS compatibles avec du PEKK – on pense notamment à sa solution EOS P 810.

Utilisez-vous le PEKK en impression 3D ? Partagez votre avis sur ce projet dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : 3DGence

Auteur Mélanie R.

Aucun commentaire:

Enregistrer un commentaire