L’imprimante 3D pour 60€: EWaste

source : Oui are Makers

Difficulté:

Faire une imprimante 3D Low cost en recyclant

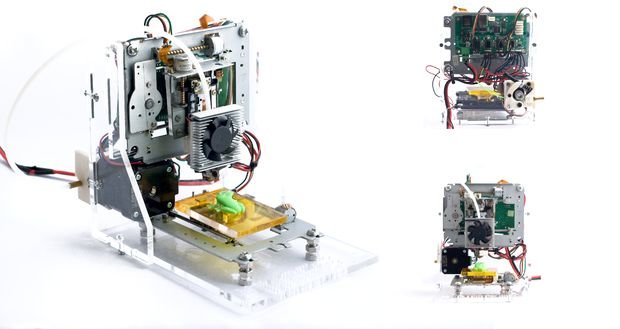

Ce projet décrit la conception avec un budget très faible d’une imprimante 3D qui est principalement construite à partir de composants électroniques recyclés. Le résultat est une petite imprimante format pour moins de 100 €.

Tout d’abord, nous apprenons comment un système CNC générique fonctionne (par l’assemblage et le calibrage des roulements, des guides et fils), puis comment apprendre à la machine à répondre à des instructions g-code. Après cela, nous ajoutons une petite extrudeuse de plastique et donnons un aperçu de la calibration, et d’autres opérations qui donneront vie à l’imprimante. Suite à ce tutoriel, vous obtiendrez une petite imprimante 3D qui est construite avec environ 80% de composants recyclés, ce qui lui confère un grand potentiel et contribue à réduire le coût de manière significative.

D’un côté, vous obtenez une introduction à la construction de machines et la fabrication numérique et de l’autre côté vous obtenez une petite imprimante 3D construiet à partir de pièces électroniques réutilisés. Cela devrait nous aider à être plus conscients de gros problèmes liés à la production de déchets électroniques !

Matériel

Budget:

1 €Vous aurez besoin de :

Etape 1 : Étape 1

Composants nécessaires:

2 lecteurs CD / DVD Standards d’un vieux PC.

1 Lecteur de disque

1 Lecteur de disque

Nous pouvons obtenir ces composants sans frais dans une déchetterie. Nous voulons faire en sorte que les moteurs que nous obtenons à partir des lecteurs de disquettes sont des moteurs pas à pas et non moteurs à courant continu.

Etape 2 : Étape 2

Composants:

. 3 moteurs pas à pas à partir du lecteur de DVD/CD

. 1 NEMA 17 moteur pas à pas que nous aurons à acheter. Nous utilisons ce type de moteur pour l’extrudeuse de plastique pour laquelle plus de puissance est nécessaire pour déposer le filament.

. Électronique CNC: rampes ou RepRap GEN6 / 7. Il est important que nous puissions utiliser le Sprinter / Marlin Open Firmware. Dans cet exemple, nous utilisons le RepRap Gen6, mais vous pouvez choisir en fonction du prix et de la disponibilité.

. Alimentation PC.

. Câbles, connecteurs femelles, tube thermorétractable.

. 1 NEMA 17 moteur pas à pas que nous aurons à acheter. Nous utilisons ce type de moteur pour l’extrudeuse de plastique pour laquelle plus de puissance est nécessaire pour déposer le filament.

. Électronique CNC: rampes ou RepRap GEN6 / 7. Il est important que nous puissions utiliser le Sprinter / Marlin Open Firmware. Dans cet exemple, nous utilisons le RepRap Gen6, mais vous pouvez choisir en fonction du prix et de la disponibilité.

. Alimentation PC.

. Câbles, connecteurs femelles, tube thermorétractable.

La première chose que nous voulons faire une fois que nous avons les moteurs pas à pas est de leur souder les câbles. Il y a 4 câbles pour lesquelles nous devons respecter le code couleur.

Plus d’infos sur les couleurs dans la doc:

http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdfhttp://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf

Plus d’infos sur les couleurs dans la doc:

http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdfhttp://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf

Etape 3 : Étape 3

L’étape suivante c’est la préparation de l’alimentation afin de l’utiliser pour notre projet. Tout d’abord nous connectons les deux câbles avec l’autre (comme indiqué sur l’image) pour permettre la mise sous tension directe avec le commutateur de l’alimentation. Après cela, nous sélectionnons le câble jaune (12V) et un câble noir (GND) pour alimenter le contrôleur.

Etape 4 : Étape 4

Maintenant, nous allons vérifier les moteurs. Pour ce faire, nous devons télécharger l’IDE Arduino (un environnement informatique) qui peut être trouvé à l’adresse: https://www.arduino.cc/en/Main/Software

Nous avons besoin de télécharger et installer la version Arduino 23.

Après nous devons télécharger le firmware. Nous avons choisi Marlin qui est déjà configuré et peut être téléchargé sous:

Marlin: https: //dl.dropboxusercontent.com/u/67249288/e-Wa …

Marlin: https: //dl.dropboxusercontent.com/u/67249288/e-Wa …

Une fois que nous avons installé Arduino, nous allons connecter notre ordinateur avec le Ramps CNC-Controller / Sanguino / Gen6-7 avec un câble USB. Nous allons choisir le port série correspondant sous:

Arduino ->tools IDE / serial port et nous allons sélectionner le type de contrôleur dans tools / board (Ramps (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P – Sanguino doit être installé sur l’Arduino)).

Arduino ->tools IDE / serial port et nous allons sélectionner le type de contrôleur dans tools / board (Ramps (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P – Sanguino doit être installé sur l’Arduino)).

Explication des paramètres principaux (tous les paramètres sont dans le fichier configuration.h):

Dans l’environnement Arduino nous allons ouvrir le firmware que nous avons déjà: file / Sketchbook / Marlin. Nous allons voir quelques paramètres avant d’uploader le firmware sur l’Arduino.

1) #define MERE 3 valeur, selon le matériel réel que nous utilisons (rampes 1.3 ou 1.4 = 33, Gen6 = 5, …).

1) #define MERE 3 valeur, selon le matériel réel que nous utilisons (rampes 1.3 ou 1.4 = 33, Gen6 = 5, …).

2) valeur de la thermistance 7, la pointe chauffante utilise 100k.

3) ces valeurs de PID rendent notre extrémité chaude plus stable en terme de température.

4) pas par unité, ce point est très important afin de configurer un contrôleur (étape 9)

Etape 5 : Étape 5

Logiciel de commande de l’imprimante: il y a différents programmes librement disponibles qui nous permettent d’interagir et de contrôler l’imprimante (Pronterface, Repetier, …) nous utilisons Repetier, que vous pouvez télécharger ici: http://www.repetier.com/. Il est facile à installer et intègre une trancheuse. La trancheuse est un morceau de logiciel qui génère une séquence de sections de l’objet que nous voulons imprimer, associe ces sections avec des couches et génère le g-code pour la machine. Les Trancheuses peuvent être configurées par les paramètres tels que la hauteur de la couche, la vitesse d’impression, de remplissage, et d’autres, qui sont importants pour la qualité d’impression.

Les configurations habituelles peuvent être trouvés sous les liens suivants:

Skeinforge configuration http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

Configuration Slic3r: http://manual.slic3r.org/

Dans notre cas, nous avons le profil Skeinforge pour l’imprimante, que vous pouvez intégrer dans le logiciel Repetier hôte.

Lien vers le profil Skeinforge: https://dl.dropboxusercontent.com/u/67249288/e-Waste/Skeinforge_profile_for_e_waste.zip

Etape 6 : Étape 6

Nous sommes maintenant prêts à tester les moteurs de l’imprimante. Connectez l’ordinateur et le contrôleur de la machine à l’aide d’un câble USB (les moteurs doivent être connectés à leurs pilotes correspondants). Exécutez Repetier et activez la connexion entre le logiciel et le contrôleur en choisissant le port série correspondant. Si la connexion a réussi, vous serez en mesure de contrôler les moteurs attachés à l’aide des commandes manuelles à droite.

Afin d’éviter une surchauffe des moteurs lors de l’utilisation régulière, nous allons maintenant réguler l’intensité du courant que chaque moteur peut obtenir. C’est une opération importante afin d’éviter une surchauffe du moteur.

Pour cela, nous allons connecter un seul moteur à la fois et nous allons répéter l’opération pour chaque axe. Nous aurons besoin d’un multimètre attaché en série entre l’alimentation et le contrôleur. Le multimètre doit être réglé en mode Amp (courant): voir schéma.

Nous avons ensuite connecter le contrôleur à l’ordinateur, et mesurons le courant avec le multimètre. Quand on active le moteur manuellement en utilisant l’interface Repetier, le courant devrait augmenter d’une certaine quantité de milliampères (qui est le courant qui se dirige vers le moteur pas à pas activé). Pour chaque axe A un courant légèrement différent est nécessaire en fonction de la tâche que chaque pas à pas doit effectuer. Vous aurez à régler le petit potentiomètre sur le pilote pas à pas et définir la limitation de courant pour chaque axe en fonction des valeurs de référence suivants:

La plaque/board entraîne un courant d’environ 80mA

Nous assignons un courant de 200 mA pour les axes X et Y.

400mA pour l’axe Z, car il a besoin de plus de puissance pour soulever le chariot.

400mA pour le moteur de l’extrudeuse.

Etape 7 : Étape 7

Vous trouverez dans le lien suivant les modèles nécessaires pour découper au laser les parties du cadre qui ne sont pas recyclées. Nous avons utilisé des plaques acryliques de 5 mm d’épaisseur, mais vous pouvez utiliser d’autres matériaux, comme le bois, selon la disponibilité et le prix.

Fichier de découpe laser: https://dl.dropboxusercontent.com/u/67249288/e-Waste/CAD_Frame/e-waste_laser_frame.dwg

La conception du châssis permet de construire la machine sans colle: toutes les pièces sont assemblées par des joints et des vis. Avant de découper au laser les parties de cadre, assurez-vous d’adapter les positions des trous du moteur selon les pièces des CD / DVD que vous avez recyclés. Vous aurez à mesurer et modifier les trous dans le fichier CAO/CAD.

Etape 8 : Étape 8

Bien que le firmware téléchargé Marlin a déjà un étalonnage standard pour la résolution de l’axe, vous devrez passer par cette étape si vous voulez une imprimante précise. Ici vous direz au firmware les pas par millimètre dont votre machine a réellement besoin. Cette valeur dépend des pas par tour de votre moteur et de la taille de la tige de chaque axe. En faisant cela, nous nous assurons que le mouvement de la machine correspond bien à des distances dans le g-code.

Apprendre à faire ca vous permettra de fabriquer votre propre CNC indépendamment du type et de la taille des composants.

Ici X, Y et Z ont les mêmes tiges filetées donc les valeurs d’étalonnage seront les mêmes (mais cela pourrait ne pas être le cas si vous utilisez différents composants pour les différents axes).

Le nombre de pas nécessaires au moteur pour déplacer le chariot de 1mm dépend de:

. Le rayon de la poulie.

. Les pas par tour de notre moteur pas à pas.

. Les réglages de micro-pas à pas dans les composants électroniques (dans notre cas 1/16, ce qui signifie que pour un signal (correspondant à un pas), seulement 1/16 d’une étape est réalisée, donnant une plus grande précision au système).

. Les pas par tour de notre moteur pas à pas.

. Les réglages de micro-pas à pas dans les composants électroniques (dans notre cas 1/16, ce qui signifie que pour un signal (correspondant à un pas), seulement 1/16 d’une étape est réalisée, donnant une plus grande précision au système).

Nous avons mis cette valeur dans le firmware (stepspermillimeter).

Pour l’axe Z:

Utilisation de l’interface du contrôleur (Repetier) :nous disons à l’axe Z de se déplacer sur une certaine distance et mesurons le déplacement réel.

A titre d’exemple, nous demandons un déplacement de 10mm et mesurons un déplacement de 37.4mm.

N étant le nombre d’étapes définies dans stepspermillimeter dans le microprogramme (X = 80, Y = 80, Z = 2,560, EXTR = 777,6).

N = 2560

N = N * 10 / 37,4

La nouvelle valeur doit être 682,67.

Nous répétons ca 3 ou 4 fois (la recompilation et le chargement du firmware pour le contrôleur), afin que nous obtenions une meilleure précision.

Dans ce projet, nous n’avons pas utilisé de butées afin de construire une machine plus abordable, mais elles pourraient être intégrées facilement et le firmware fonctionnerait en l’état. L’absence de butées va nous forcer à mettre manuellement la machine à l’origine de la zone d’impression.

Nous sommes prêts pour un premier test, nous pouvons utiliser un stylo pour tester si les distances dans le dessin sont corrects.

Etape 9 : Étape 9

Le “conducteur” du filament est composé d’un moteur NEMA 17 pas à pas et d’un engrenage d’entraînement (de type MK7/MK8) que vous devrez acheter. Vous aurez également à imprimer en 3D les pièces de l’extrudeuse à entraînement direct, que vous pouvez télécharger ici.

1) extrudeuse ralenti: https://dl.dropboxusercontent.com/u/67249288/e-Waste/STL/e-waste_extruder_idle.stl

2) corps de l’extrudeuse: https://dl.dropboxusercontent.com/u/67249288/e-Waste/STL/e-waste_extruder_body.stl

3) Tête chaude de l’extrudeuse: https://dl.dropboxusercontent.com/u/67249288/e-Waste/STL/RepRapPro_mount.stl

Le filament, après être passé dans l’extrudeuse par le conducteur du filament, est ensuite introduit dans la “chambre de chauffe” ou “extrémité chaude”. LE filament est ensuite guidé à l’intérieur d’un tube de Teflon flexible.

Nous allons assembler l’entrainement direct comme on le voit sur l’image et fixer le moteur pas à pas puis assembler l’ensemble au cadre en acrylique.

Pour calibrer le flux de plastique, nous devons utiliser un morceau du filament et mesurer la distance (par exemple 100 mm) et y mettre un morceau de scotch. Ensuite, allez dans l’interface de Repetier et cliquez sur extruder 100mm, mesure la distance réelle et répétez l’étape 9 (fonctionnement).

Etape 10 : Étape 10

Maintenant, l’imprimante 3D devrait être prête pour le premier test. Notre extrudeuse utilise du filament 1,75 mm qui est plus facile à extruder et plus flexible que la norme de diamètre 3 mm. Cela nécessitera moins d’énergie pour conduire notre petite machine que le filament de 3mm. Nous allons utiliser du plastique PLA qui est bio dégradables et présente certains avantages par rapport à l’ABS: il fond à plus basse température, il se fixe facilement sur le lit de l’impression.

Maintenant, dans Repetier, nous voulons activer les profils de tranchage qui sont disponibles pour la trancheuse Skeinforge. Vous pouvez télécharger des profils à partir du lien suivant.

Nous voulons commencer l’impression d’un petit cube d’étalonnage (10x10x10mm), car il permet d’imprimer très rapidement. Nous serons en mesure de détecter les problèmes de configuration et les pertes du moteur en vérifiant la taille réelle du cube imprimé.

Pour lancer l’impression, ouvrez un modèle STL et découper le à l’aide d’un profil standard (ou un que vous avez téléchargé) avec la trancheuse Skeinforge: nous allons voir une représentation de l’objet en tranches et le g-code correspondant. Nous allons préchauffer l’extrudeuse, et quand elle aura atteint la température de fusion du plastique (190-210C selon la marque), nous extruderons un peu de matière pour voir si la tête est chaude et que cela fonctionne

Nous apportons la tête d’extrusion aux coordonnées d’origine (x = 0, y = 0, z = 0) en prenant soin que la tête soit aussi proche que possible du lit sans le toucher (prendre un papier comme séparateur). Ce sera la position de l’origine pour la tête d’extrusion. De là, nous pouvons lancer l’impression.

Aucun commentaire:

Enregistrer un commentaire